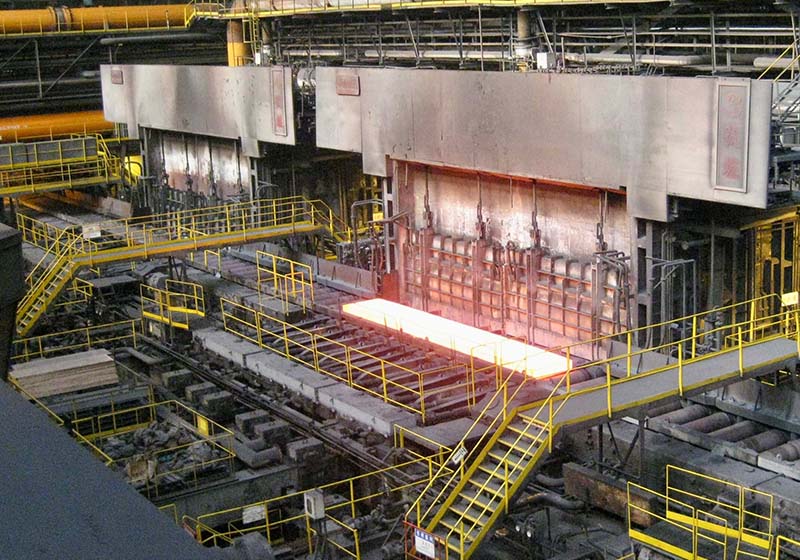

中鋼第一熱軋工場鋼胚加熱爐智能溫控系統 年樽節成本2738萬元減碳14228公噸

中鋼第一熱軋工場建置鋼胚加熱爐智能溫控系統,經實際生產回饋及研發專案團隊多次校正測試,大幅提高鋼胚溫度預測準確性,加熱爐平均燃耗從每公噸鋼胚271.0百萬卡降至259.8百萬卡,樽節燃耗成本2738萬元,每年減排二氧化碳14228公噸,加熱爐智能溫控系統導入三維胚溫計算、胚溫預測控制、加熱爐製程模擬、機器學習回饋、設備監診預警等5大人工智慧(AI)技術,其中模擬分析製程大數據(Big Data),預測新鋼種製程參數。

因應2050年全球碳中和挑戰,中鋼持續導入及發展各項先進減碳技術,透過盤查製程碳足跡,提升能源效率,搭配創新研發及引進智慧製造技術等加大減碳力道。第一熱軋工場加熱爐智能化溫控系統落實企業推動低碳及數位轉型目標,同時累積更多人工智慧應用開發經驗,強化生產設備系統維護能力,提高製程穩定同時降低營運成本,進一步加速精緻鋼品生產時程,朝精緻鋼廠邁進大步。

中鋼第一熱軋工場3座傳統加熱爐升級低能耗蓄熱式加熱爐,並導入研發部門開發加熱爐智能溫控系統,結合專責人員超過30年經驗、預測、最佳化、機器學習等智能技術。 鋼胚溫度由傳統二維計算調整三維,準確計算鋼胚真實溫度及爐內剩餘加熱時間,並設定不同升溫曲線,提升實際加溫準確率。加熱爐製程主要模擬設定新鋼種溫度及分析鋼胚需求溫度,減量試車次數,提升量產效能。機器學習回饋部分多數使用過往製程參數,建立準確模型,預測粗軋出口溫度補償量,每次製程結束回饋調整,提升粗軋出口溫度準確度。設備監診預警功能藉由監測燃料及空氣流量控制閥等情況,落實設備異常預警及檢修保養。

中鋼112年成立數位轉型推動小組,規劃營運、生產及設備等領域智能化系統,陸續導入人工智慧製造及開發成功案例,第一熱軋工場加熱爐智能溫控系統,即時調控預測鋼胚實際溫度結合製程動態,穩定控制熱軋鋼捲品質,體現智慧製造。圖/中鋼提供、文/高培德

#鮮週報 #中鋼 #熱爐智能溫控